1.1. Fabricación, proceso de obtención del acero

Importante

Se conoce por siderurgia al conjunto de procesos que debe sufrir el mineral de hierro hasta que se obtiene el metal utilizable.

- Imantación: en primer lugar se tritura la roca y se hace pasar por un campo magnético aquellos productos que contengan hierro se separarán de las otras rocas.

- Separación por densidad: una vez triturada, la roca se sumerge en agua. Al tener la mena distinta densidad que la ganga, esta se separa del mineral de hierro.

Importante

Un alto horno es una instalación industrial en la que la mena contenida en el mineral de hierro es transformada en arrabio, también llamado hierro bruto.

|

Estas instalaciones reciben este nombre por su gran altura que suele estar en torno a los 30 metros.

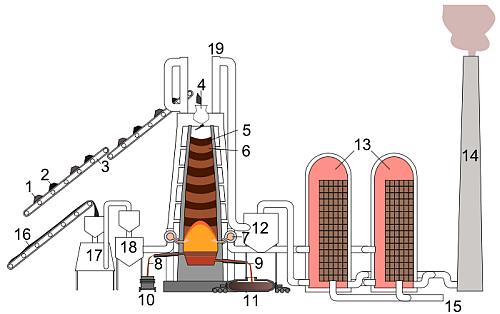

Un alto horno es un horno de cuba, formado por dos troncos de cono unidos por sus bases mayores. El tronco superior recibe el nombre de cuba, y el inferior se llama etalajes, la zona intermedia se llama vientre. La parte interior del horno está recubierta por material refractario y la exterior es de chapa de acero, entre ambas capas se dispone un circuito de refrigeración.

El horno es alimentado con una mezcla de mineral de hierro, carbón de coque y fundente, generalmente piedra caliza. La proporción entre estas tres sustancias ha de ser: 2 Tm de mineral - 0,5 Tm de coque - 1 Tm de fundente. Mediante una cinta transportadora esta mezcla se lleva hasta una tolva situada en la parte superior del horno.

La mezcla se va alimentando al horno a través de la parte superior, llamada tragante. En ella un mecanismo de trampillas permite la entrada de la materia prima evitando que escapen al exterior gases, humos y sustancias contaminantes.

Los altos hornos operan en continuo. Esto quiere decir que la forma de trabajo no consiste en introducir la mezcla con los reactivos dejar que el horno funcione durante un determinado tiempo y que haya que detenerlo para extraer los productos. En un alto horno se introducen las materias primas solidas por la parte superior y los productos, más densos, se extraen por la parte inferior de forma continua. Esto hace que la mezcla de entrada vaya cayendo hacia zonas más bajas del horno y que sucesivamente vaya pasando por la cuba, el vientre y el atalajes.

¿Qué función tienen los otros dos componentes de la mezcla?

El coque cumple tres papeles durante el proceso.

- Combustible, aportando el calor necesario para la fusión de la escoria y del metal.

- Soporte de la carga y responsable de la permeabilidad de la misma, dada su gran porosidad.

- Reductor de los óxidos de hierro.

El fundente cumple una doble función:

- Reduce la temperatura de fusión del hierro.

- Reacciona con los elementos que acompañan al mineral para formar la escoria.

Por la parte inferior del horno se inyecta por unas toberas aire caliente. Este aire reacciona en la zona de etalajes con el coque, el coque se transforma en CO generando una temperatura de 1800 ºC. Con esta temperatura la carga llega en la zona inferior del horno a la temperatura de fusión del hierro y debido a la diferencia de densidades entre el hierro y la escoria estos quedan separados en el fondo del horno, en una zona llamada crisol.

El hierro fundido queda en la capa inferior del crisol y la escoria en la superior. Posteriormente se rompe (pincha) el tapón cerámico que obtura la piquera de arrabio y es sangrado el horno, extrayéndose el hierro de primera fusión, hierro colado o arrabio y a continuación la escoria.

|

1: El mineral de hierro sinterizado + calcáreas 2: Coque 3: Cinta transportadora 4: Alimentación 5: Capa de coque 6: Sinterizado, pellets de óxido de hierro, mineral 7: El aire caliente (alrededor de 1200 ° C) 8: Escoria 9: Arrabio líquido 10: Mezcladores 11: Toque de arrabio 12: Ciclón de polvo 13: Calentador de aire 14: Salida de humo 15: Aire de alimentación para calentadores de aire Cowper 16: Carbón en polvo 17: Horno de coque 18: Bin coques 19: Tubos de gas de alto horno |

El arrabio se vierte en grandes recipientes llamados cucharas, estas pueden ser abiertas o cerradas (torpedo), que es un vagón semicerrado recubierto en su interior por ladrillos refractarios que mantienen el arrabio fundido, mientras es transportado hasta el horno de afino LD, donde le quitarán al arrabio las impurezas que todavía contiene y que lo hacen poco adecuado para el uso industrial.

Las escorias obtenidas son empleadas en la fabricación de abonos agrícolas, como materia prima en la producción de cemento y en la fabricación de aislantes térmicos y acústicos.

Hasta ahora hemos comentado como se separa el arrabio por la parte inferior del horno una vez que ya se ha formado. Pero recuerda que lo que alimenta el horno no es el arrabio acompañado de escoria, por la parte superior del horno se ha alimentado un mineral de hierro.

Lo que ocurre en las zonas superiores del horno (vientre y cuba) son procesos químicos complejos por los que el CO producido en la zona de etalajes reacciona con el mineral reduciéndolo y transformándolo a medida que la carga baja a través del horno en hierro metálico.

Por la parte superior de la cuba salen unos gases provenientes de la combustión que tras ser filtrados, para quitarle impurezas, son empleados como combustibles en unos cambiadores de calor llamados recuperadores Cowper.

Importante

Colado:

Proceso por el que se eliminan las impurezas y se reduce la cantidad de carbono presente en el arrabio para transformarlo en un acero apto para la actividad industrial. Las impurezas eliminadas generan una escoria.

El hierro colado o arrabio obtenido del alto horno es un producto que todavía no está listo para ser utilizado industrialmente.

- Por un lado contiene impurezas de elementos como azufre o silicio.

- Por otro lado contiene un porcentaje demasiado alto de carbono y por último todavía arrastra restos de óxidos de hierro.

- Convertidor LD u Horno de afino de oxígeno básico.

- Horno eléctrico.