3. Operaciones de aprovisionamiento

Modelo de Wilson

F. W. Harris desarrolló un modelo, Wilson, intentando racionalizar la gestión de inventarios, a principios del siglo XX (1915).

Este modelo, como los desarrollos posteriores, han perdido validez con el paso del tiempo por las limitaciones de aplicación a situaciones reales. Los supuestos de partida no ocurren con frecuencia. Aún así aporta elementos intuitivos que son de aplicación universal y nos pueden servir para comprender la trascendencia de la gestión de inventarios.

Este modelo parte de los siguientes supuestos:

- Siempre se reciben el mismo número de unidades en cada pedido

- La demanda del producto es constante y conocida

- El plazo de entrega es constante.

- No hay restricciones físicas para el aprovisionamiento.

Asumidas estas premisas de partida determinados los costes asociados a los productos de pedir:

- Coste de adquisición

- Coste de pedido

- Coste de almacenamiento

COSTE DE ADQUISICIÓN

El coste de adquisición está compuesto por: precio de compra del producto − descuento + envases y embalajes + + portes + seguros + aranceles…

Fórmula matemática: Ca = p * D (Ca Coste de adquisición, p precio de unidad de producto, D volumen de demanda).

COSTE DE PEDIDO

Costes incurridos al emitir los pedidos (costes de oficina, teléfono, fax, salarios, dietas, ...)

Fórmula matemática: Cp = E (D/Q) (Cp Costes de pedido, E Costes de emitir el pedido, Q unidades de producto).

COSTE DE ALMACENAMIENTO

Coste del mantenimiento de los productos en el almacén.

Fórmula matemática: Cl = A (Q/2) (Cl costes de almacenamiento, A costes de almacenar una unidad)

Cl = A (Q/2 + Ss) Si quisiera mantener stock de seguridad.

La suma de los costes de adquisición, pedido y almacenaje nos proporciona el coste total de stock:

Coste total de stock= Ca + Cp + Cl

|

|

|

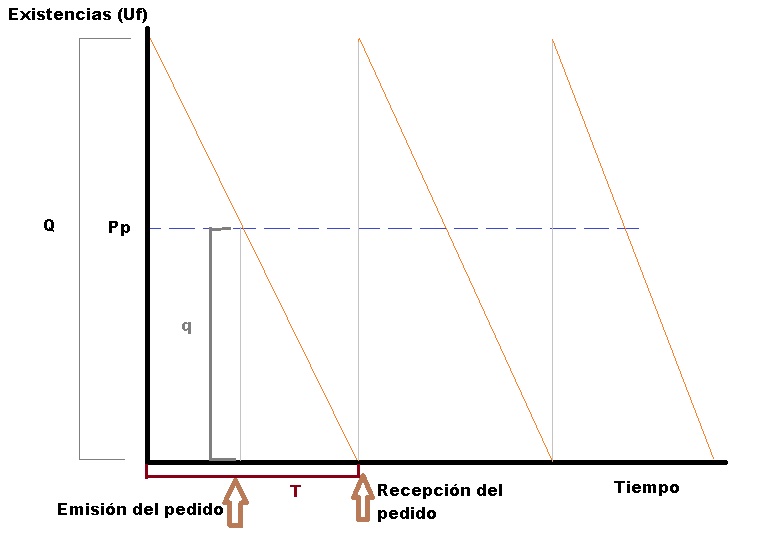

A tenor del gráfico anterior coinciden las unidades que llegan al almacén con la última unidad que sale. En el punto de pedido Pp se tramita la adquisición de Q unidades que llegan en un tiempo determinado T.

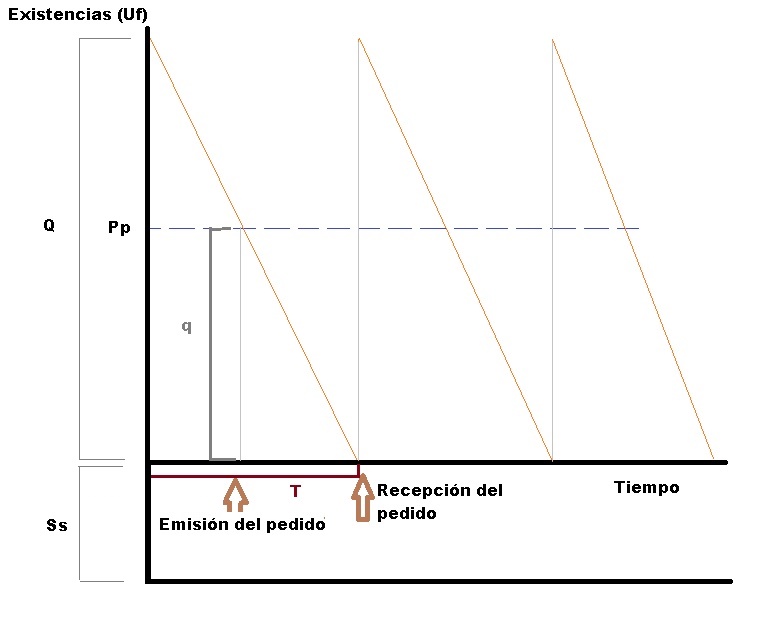

Observamos que no es necesario mantener un stock de seguridad pero si la empresa lo considerase indicado se representaría según el gráfico siguiente.

|

|

Modelo de Wilson con stock de seguridad |

Una vez que hemos analizado los costes es el momento de calcular el pedido óptimo que minimice el coste de gestión de inventarios.

Este coste será mínimo donde se igualan el coste anual de realización de pedidos (Cp) y el coste anual de almacenamiento (Ca) sin stock de seguridad.

Cp = Ca

E (D/Q) = A (Q/2)

2 E D = A Q2

Q2 = (2 E D) / A

Q* = ((2 E D / A))1/2

De igual modo debemos calcular el tiempo transcurrido entre dos pedidos (T)

T = 360/N

Punto de pedido

Primero obtenemos la demanda diaria

Demanda diaria = D / 360

Para después calcular la demanda estimada durante el plazo de aprovisionamiento

Demanda estimada = demanda diaria * Plazo de aprovisionamiento

Rellenar huecos

Modelo ABC

Cuando se opera con gran variedad de artículos está demostrado que un porcentaje de reducido de los productos representan un alto valor y que un elevado porcentaje representa un pequeño porcentaje.

A la hora de administrar inventarios el modelo ABC, basado en el principio de Pareto, clasifica el inventario físico en tres zonas diferentes: Zona A, Zona B y Zona C.

Existencias A: Son los artículos más importantes para la gestión de aprovisionamiento, forman aproximadamente el 20% de los artículos del almacén y en conjunto, pueden sumar del 60% al 80% del valor total de las existencias.

Existencias B: Son existencias menos relevantes para la empresa que las anteriores. Pueden suponer el 30% de los artículos, con un valor de entre 10% y el 20% del almacén.

Existencias C: Representan existencias que tienen muy poca relevancia. No hay que controlarlas específicamente. Representan aproximadamente el 50% de las existencias de la empresa, pero menos del 5% o 10% del valor total del almacén. Dentro de la realización del inventario, la clasificación por cada zona se realiza considerando el valor que ostenta cada artículo, valor que está dado por criterios preestablecidos como el costo unitario o el volumen anual monetario.

Trataremos de prestar especial atención al grupo A, controlando con sumo cuidado y de forma permanente. El grupo B recibirá un control medio. El grupo C precisa de controles simples y aleatorios.

Pregunta Verdadero-Falso

Retroalimentación

Verdadero

El sistema Just In Time

Conocido como método Toyota, este método japonés, permite reducir costos, especialmente de inventario de materia prima, partes para el ensamblaje, y de los productos finales.

El carácter fundamental del método "Justo a tiempo" es que los suministros llegan a la fábrica, o los productos al cliente, poco antes de que se usen y solo en las cantidades necesarias.

Los elementos fundamentales de este sistema son:

- Mucha flexibilidad en el trabajo

- Fomento continuo de ideas innovadoras

- Autocontrol de los elementos defectuosos

De este modo conseguimos reducir los plazos de producción, eliminando actividades que no aportan valor a la empresa, evitamos sobreproducción, exceso de inventarios, fallos de calidad y diseño y tiempos de espera. Si bien es cierto, necesita de capital humano cualificado y multidisciplinar.

El sistema está basado en no fabricar hasta que no se necesita, es decir, hasta que no haya un pedido firme de clientes u orden de fabricación. Se reacciona rápidamente ante las variaciones de la demanda con máximo nivel de calidad.

En 1993 la planta de General Motors en Saginaw, Michigan aplicó el modelo saliendo de una situación financiera muy delicada. McDonalds es otro buen ejemplo de la utilidad del sistema.

|

|