3.3. Uniiones fijas: Soldadura

Importante

|

| Imagen de W.M.Plate Jr en Wikimedia. Dominio público |

|

|

| Imagen en Wikimedia Commons. Dominio público |

Imagen de Spangineer en Wikimedia. Dominio público |

Como curiosidad aquí tienes un vídeo interesante sobre la soldadura bajo el agua.

La soldadura puede realizarse:

- a tope, en la que los dos extremos que se pretenden soldar están situados en el mismo plano. Cuando se suelda a tope, el cordón debe ser continuo a todo lo largo de la unión y con completa penetración. En uniones de fuerza el cordón de soldadura debe realizarse por ambas caras. Es la posición más usual y recomendable.

- a solape, realizando el cordón a lo largo de dos juntas solapadas. Se le llama también soldadura con recubrimiento.

|

|

El material de aportación debe tener una temperatura de fusión inferior a la de las piezas a soldar e incluso en algunas ocasiones hay que aportar una presión junto con el calor para que se realice la soldadura.

Habitualmente se emplea también un producto llamado borax con el que se impregnan las superficies a soldar. Éste cumple la doble función de actuar como desoxidante de las zonas donde se aplica y como fundente, es decir, reduciendo la temperatura de fusión.

Soldadura blanda

SOLDADURA BLANDA

|

|

| Soldador Imagen de Norro en Wikimedia. CC |

Imagen de Inductiveload en Wikimedia. Dominio público |

Soldadura oxiacetilénica o autógena

|

| Imagen de Neutrality. Dominio público |

|

|

Imagen en Mediateca. CC |

Si se van a unir dos chapas metálicas se colocan una junto a la otra, se calienta hasta alcanzar el punto de fusión sólo en la zona de la unión y por unión de ambos materiales se produce una costura.

El enfriamiento es más lento que con el arco eléctrico, lo que provoca mayores tensiones residuales y distorsión de soldadura.

Un proceso similar, el oxicorte, se emplea para cortar metales.

Curiosidad |

La llama producida en el soplete oxiacetilénico presenta varias zonas: La llama producida en el soplete oxiacetilénico presenta varias zonas:

|

En el siguiente vídeo tienes una muestra de cómo se realiza la soldadura oxiacetilénica.

Vídeo de Urisei alojado en Youtube

Soldadura por arco

SOLDADURA POR ARCO

|

| Imagen de J. Barrios en Wikimedia. CC |

El proceso consiste en provocar la fusión de las piezas a unir debido al calor producido por un arco eléctrico (alcanza una temperatura de unos 3500ºC). Los bordes fundidos de las piezas se mezclan íntimamente con el material de aportación (que se desprende de un electrodo), dando lugar, al enfriarse, a una unión homogénea y resistente.

Se deben fijar las piezas a soldar a una mesa de trabajo de material refractario, inmovilizándolas durante el proceso.

Soldadura por resistencia

SOLDADURA POR RESISTENCIA

Se puede diferenciar varios tipos de soldadura por resistencia:

- Soldadura por puntos

- Soldadura por costura

- Soldadura TIG

- Soldadura aluminotérmica

Soldadura por puntos

SOLDADURA POR PUNTOS

Se utiliza para soldar chapas de metal solapadas, de hasta 5 mm de espesor.

Se utiliza para soldar chapas de metal solapadas, de hasta 5 mm de espesor.

Dos electrodos aprietan las chapas de metal y se hace pasar una corriente, de elevado valor, a su través, lo que proporciona el calor suficiente para fundir el material.

Presenta indiscutibles ventajas:

- uso eficiente de la energía

- escasa deformación de las piezas

- elevados ritmos de producción,

- fácil automatización

- no necesita material de aportación y

- aunque la fuerza en la unión es inferior que con otros métodos de soldadura, está especialmente indicada en la industria del automóvil.

Un coche actual lleva varios miles de puntos de soldadura ejecutados por robots soldadores.

|

|

| Imagen de Trident en Wikimedia. CC |

Imagen de albertollopisrosa en Wikimedia. CC |

Soldadura por costura

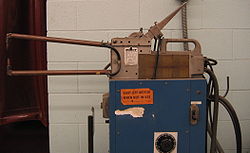

SOLDADURA POR COSTURA

SOLDADURA POR COSTURA

Los electrodos tienen forma de rueda y van girando, describiendo una trayectoria por la zona a soldar y haciendo posible costuras de soldadura largas y continuas.

Antes se usaba en la fabricación de latas de bebidas, ahora sus usos son más reducidos.

SOLDADURA TIG (Tungsten Inert Gas)

|

| Imagen en Mediateca. CC |

Soldadura aluminotérmica

|

|

| Imagen de Skatebiker en Wikimedia . Dominio público |

Imagen de LosHawlos en Wikimedia. CC |

Curiosidad

Hay constancia histórica de que hace más de 2000 años en China, ya se realizaban soldaduras heterogéneas.

El historiar romano Plinio hace referencia a la soldadura con estaño, como método habitual empleado por los orfebres, para fabricar adornos con metales preciosos.

Durante el siglo XV se empezó a emplear el borax como fundente en los procesos de soldadura.